디월트 유무선 테이블쏘 사용법과 이용 시 주의사항

고정된 톱날에 목재를 밀어서 절단하는 테이블쏘. 전원을 사용하는 유선 테이블쏘 말고도 배터리를 이용한 무선 테이블쏘 역시 출시되어 있다. 스탠리블랙앤데커코리아에서 알려주는 테이블쏘 사용의 기본적인 방법과 자주 물어오는 질문에 대한 시원한 대답.

설명드릴 테이블쏘는 유선 테이블쏘 DWE7492 제품과 무선 테이블쏘 DCS7485 제품입니다. 유선과 무선은 사용상 큰 차이가 없으므로 두 제품의 사용법에 관해 한 번에 말씀드리겠습니다.

김영준 차장

스탠리블랙앤데커코리아 서비스팀

마이터각도 절단과 베벨각도 절단은 어떻게 하나요?

A

마이터각 조절과 관련된 부분에 대해 설명드리겠습니다.

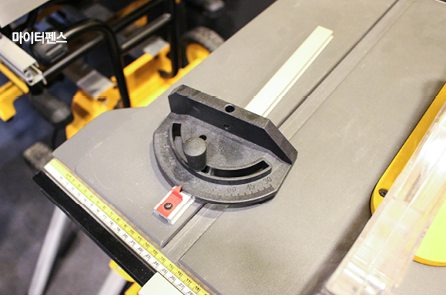

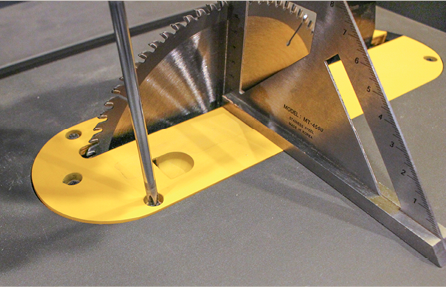

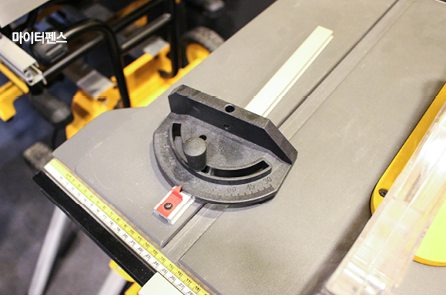

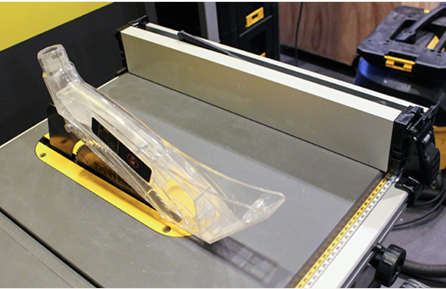

테이블쏘에는 마이터펜스라는 부속품이 있습니다.

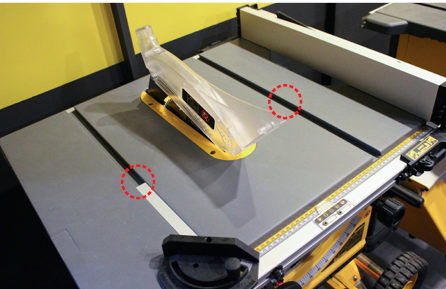

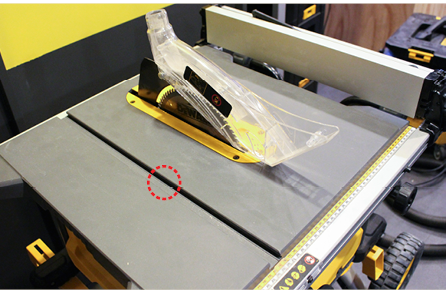

마이터펜스는 목재를 원하는 마이터각도로 절단할때 사용하는 악세사리 입니다. 마이터펜스 상단에 적힌 각도에 맞춰 절단할 목재의 마이터각을 설정합니다. 유선 제품은 마이터펜스를 설치하는 라인이 톱날 양 쪽으로 나 있는 반면, 무선 제품은 마이터펜스 라인이 톱날의 한 쪽에만 나 있습니다.

제품 후면을 보시면 마이터펜스 분실 위험 방지를 위해 끼워서 보관해 두는 곳을 확인할 수 있습니다.

A-1

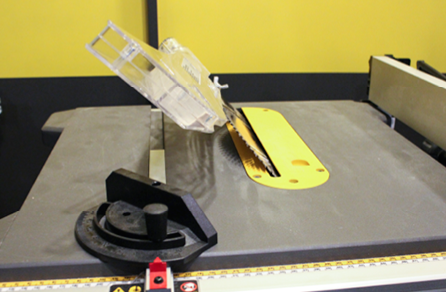

다음으로 베벨각(상하각) 조절 방법에 대해 설명드리겠습니다.

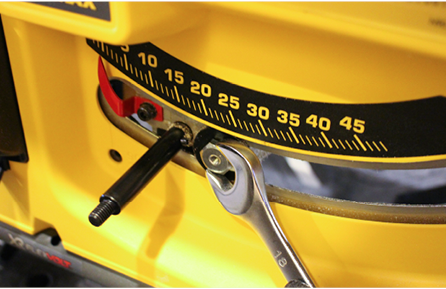

톱날 높낮이 조절 핸들 아래를 보시면 베벨각을 고정하는 레버가 있습니다.

위에 적힌 숫자들이 각도이며, 원하는 각도에 눈금을 맞추고, 레버를 다시 조이면 톱날이 그 각도로 고정 됩니다.

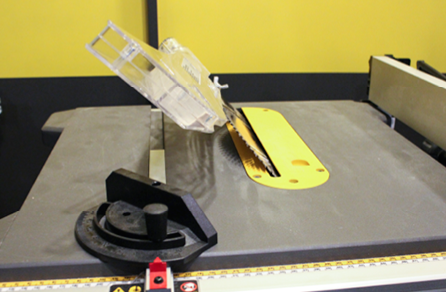

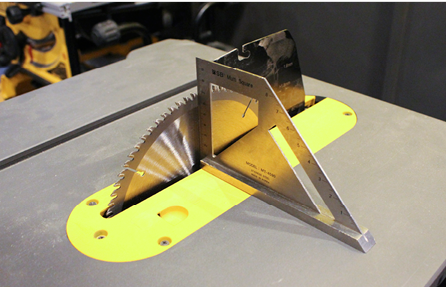

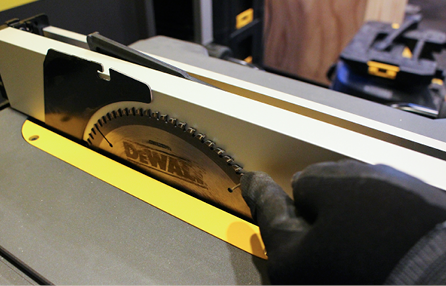

각도 조절 레버를 움직여 베벨각을 45도로 맞췄을 때, 톱날도 45도로 기울어진 것을 확인할 수 있습니다.

펜스 이동과 펜스 고정에 대해 알려주세요.

A

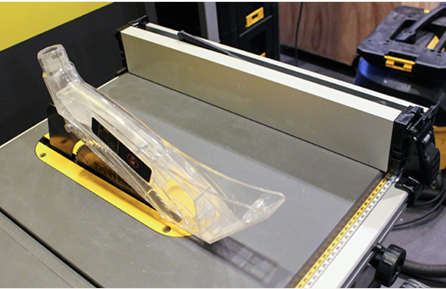

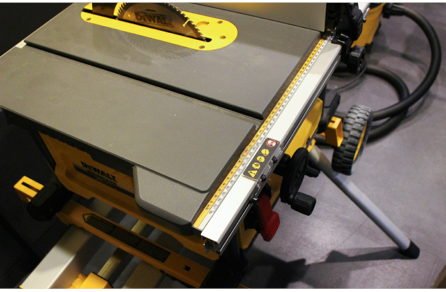

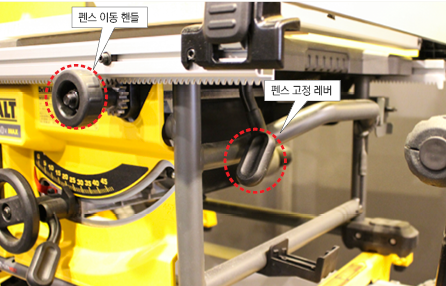

펜스는 원하는 절단 크기를 설정하여 목재를 대고 미는 부분입니다.

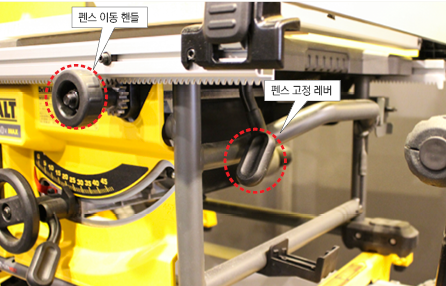

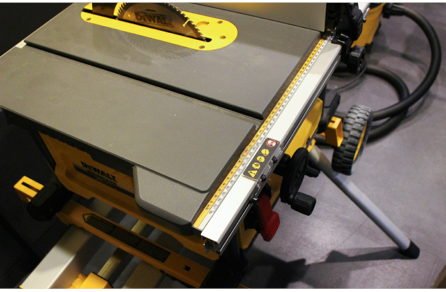

테이블쏘 정면에는 원하는 사이즈에 맞춰 절단하기 위한 펜스 이동 핸들과 우측 측면에는 펜스를 고정시키는 펜스고정 레버가 있습니다.

또한 작업자 분들이 조심해야 하는 것이, 목재를 넓게 자를 때는 상관이 없겠지만 위 사진처럼 좁게 절단할 경우에는 작업 시 펜스측 손이 톱날과 가까워지게 됩니다. 이련 경우 부상의 위험이 있습니다. 부상 방지를 위해 꼭 사용해야 하는 것이 푸시로드입니다.

펜스 측면을 보시면 푸시 로드가 걸려 있습니다. 목재의 좁은 면을 절단할 때 반드시 푸시로드를 이용해 목재를 잘라 주셔야 부상을 피할 수 있습니다. 유선 제품과 무선 제품 모두 푸시로드는 들어가 있습니다. 안전을 생각했을 때 어떻게 보면 가장 중요한 장비라 말씀드릴 수 있겠습니다.

목재를 절단하는데 마이터각이 틀어진 것 같아요. 어떻게 해야 하나요?

A

테이블쏘를 이용한 작업 시 발생할 수 있는 가장 대표적인 불편사항은 각이 틀어지는 것입니다. 틀어진 마이터각 조절 방법에 대해 말씀드리겠습니다.

작업 시 펜스가 톱날과 정확히 평행하도록 세팅되어 있어야 목재가 정확한 각도로 일직선으로 잘리게 됩니다. 그런데 톱날의 각이 틀어지거나 펜스의 각이 틀어졌으면 원하는 각도의 정확한 절단이 불가능합니다. 각이 맞지 않을 때 교정할 수 있는 방법은 크게 세 가지 입니다. 하나씩 설명드리겠습니다.

A-1

펜스를 조정하는 방법(마이터각이 미세하게 맞지 않을 때)

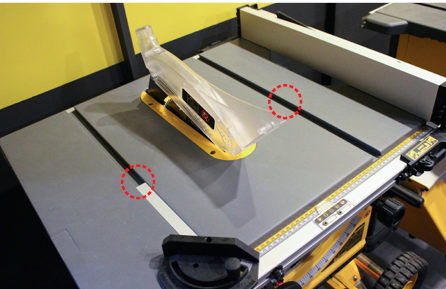

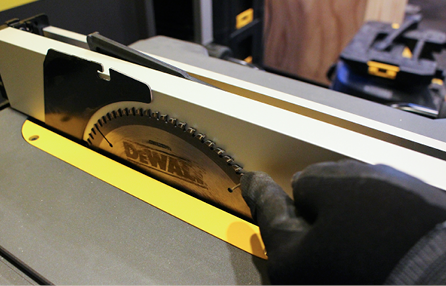

안전 커버를 벗겨낸 톱날에 펜스를 이동시켜 톱날에 붙여봤을 때 각이 틀어져 있다면 톱날과 펜스에 뜨는 부분이 보일 것입니다.

펜스 양쪽에 레일이 고정되어 있는 볼트가 있습니다. 한쪽 면의 볼트를 느슨하게 풀고, 펜스고정 레버를 해제하면 펜스를 움직일 수 있게되고 톱날과의 거리를 조정 할 수 있습니다. 그리고 다시 볼트를 조여 줍니다. 마이터각이 틀어졌을 때 가장 간단하게 조정 가능한 방법입니다.

A-2

레일을 조정 하는 방법(앞뒤 레일의 수평이 맞지 않을 때)

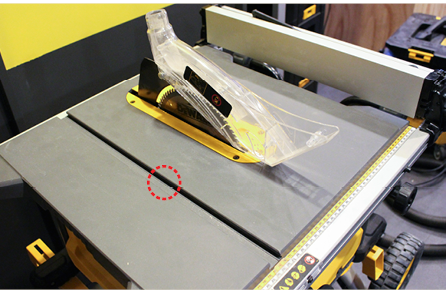

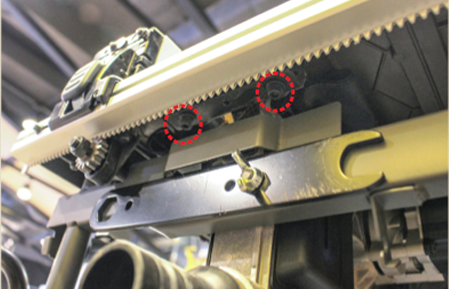

사용을 하다 보면 레일이 충격을 받아 틀어지는 경우가 있습니다. 그런 경우 앞, 뒤 레일의 균형이 맞지 않게 되고, 어긋나게 됩니다.

레일이 앞으로 튀어나와 있음.

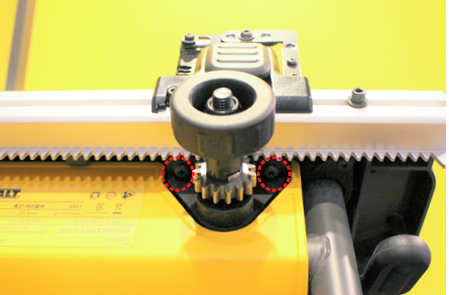

레일 하단을 보면 레일 조절 핸들이 고정된 볼트 두 개가 있습니다. 이 볼트를 살짝 풀어 느슨하게 만든 뒤, 레일 조절 핸들을 아래쪽으로 밀어서 레일과 맞닿아있는 톱니가 빠지도록 한 상태에서 레일을 움직이면 틀어진 한쪽 레일을 교정할 수 있습니다. 레일 교정이 끝나면 느슨하게 풀었던 고정 볼트를 다시 조여 줍니다.

A-3

톱날각 조절이 필요한 경우

테이블쏘 뒤편 분출구 위쪽을 보시면 볼트 두 개가 노출되어 있습니다. 칼날의 각도 조절 레버를 이용해 각도를 직각으로 고정시켜 둔 상태에서 두 개의 볼트를 느슨하게 푼 뒤에 분출구를 잡고 톱날 하부 축을 움직여, 톱날의 앞뒤 각을 조정한 후에, 풀었던 볼트를 다시 조여 줍니다.

베벨각이 틀어진 경우 맞추는 방법을 알려주세요.

A

정반과 톱날 커버의 수평을 맞추는 방법과 톱날의 베벨각을 교정하는 방법에 대해 말씀 드리겠습니다.

A-1

톱날 커버의 수평이 맞지 않을 경우

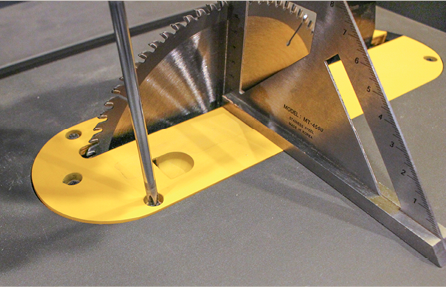

톱날을 최대로 올려준 상태에서 시작합니다.

블레이드 커버를 보시면 볼트 다섯 개가 보입니다. 이 중 커버를 테이블쏘에 고정시키는 볼트는 중앙에 있는 볼트 한 개입니다. 나머지 네 개의 볼트는 커버의 높이를 조절하는 볼트입니다.

테이블 정반에 톱날 커버를 고정 한 후에, 4방향의 볼트를 조정하여(시계방향-올라감/반시계방향-내려감) 각 방향의 커버 높이를 조정해 줍니다. 이렇게 하면 톱날 커버 높이로 인한 베벨각 오차를 교정할 수 있습니다.

A-2

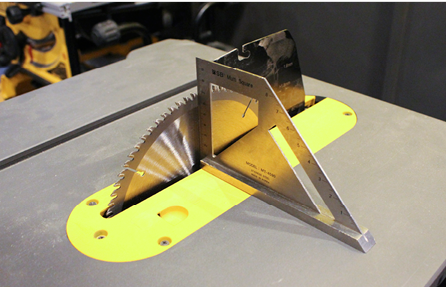

톱날의 베벨각을 조정하는 방법

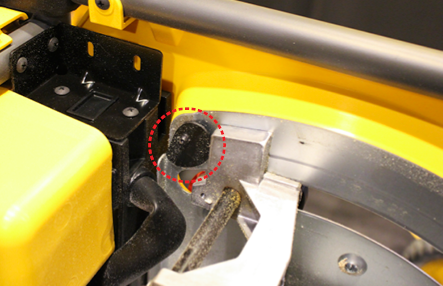

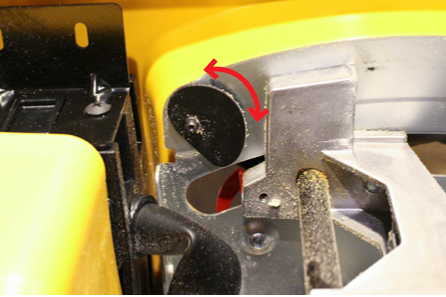

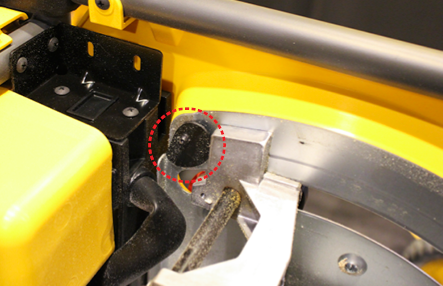

테이블쏘 전면에 45도라고 표시된 부분과 90도가 표시된 부분이 있습니다. 테이블쏘를 뒤집어 안쪽(반대편)을 보시면, 아까 45도 90도 적힌 부분 반대편이 보입니다.

그 부분에 물방울 모양을 닯은 플레이트(캠)이 하나씩 결합되어 있습니다. 이 플레이트는 톱날을 90도와 45도로 조정할 때 톱날 뭉치축의 한쪽에 맞닿아서 각각의 각도를 맞줘주는 역할을 하며, 회전을 시켜 맞닿는 부위의 거리를 조정하면 해당 각도에서의 톱날의 기울기를 조정할 수 있습니다. 톱날의 기울기 조정이 끝난 후에는 플레이트가 그 위치에서 움직이지 않도록 잡은 상태에서 정면의 볼트를 조여 줍니다.

톱날 각 고정레버와 레일 고정 레버를 잠가도 느슨한 것 같고 톱날과 레일이 움직여요.

A

테이블쏘에는 고정되는 부분이 두 부분 있습니다. 톱날 각도(베벨각)고정 레버, 그리고 레일 고정 레버입니다. 사용시 충격 또는 장기간 사용에 따른 마모로 꽉 조여지지 않는 경우가 발생할 수 있습니다.

A-1

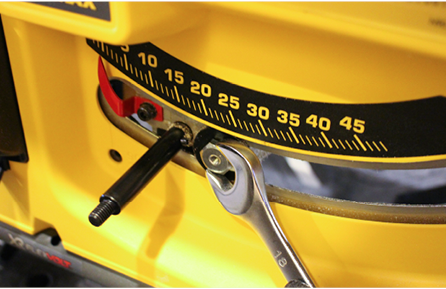

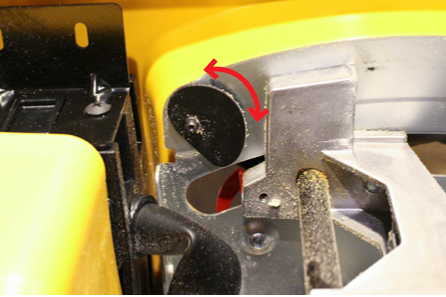

먼저 각도 고정 레버 고정력 강화 방법을 설명드리겠습니다.

각도 고정레버를 최대로 조여준 상태에서, 레버를 고정하고 있는 십자 볼트를 제거하면 레버가 빠집니다. 뺀 곳에 노출된 육각 볼트 머리를 스패너로 시계방향으로 더 조여줍니다. 그런 뒤 레버를 다시 조립하면 각도 조절 레버의 고정력이 더 강해집니다.

A-2

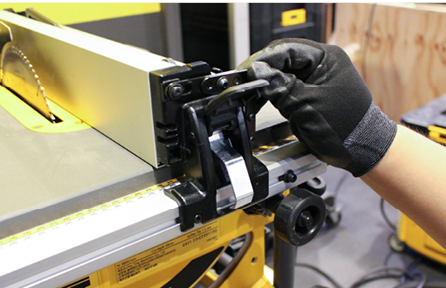

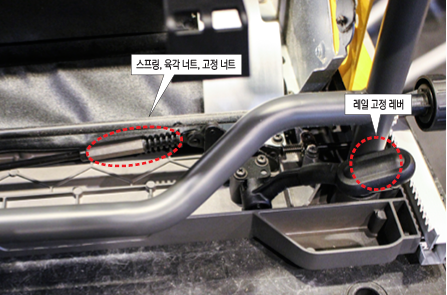

다음으로 레일 고정 레버의 고정력 강화 방법입니다.

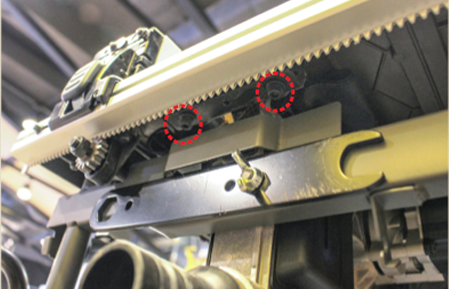

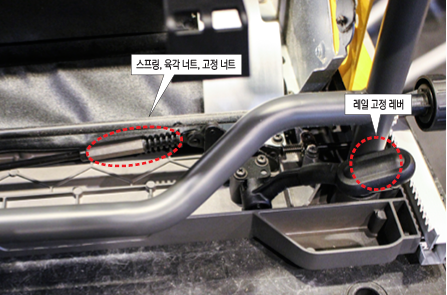

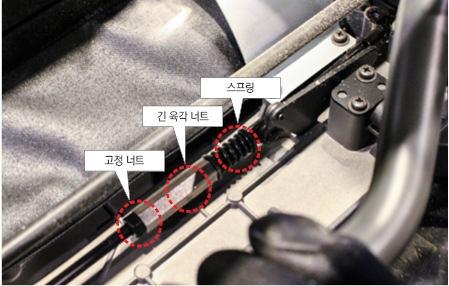

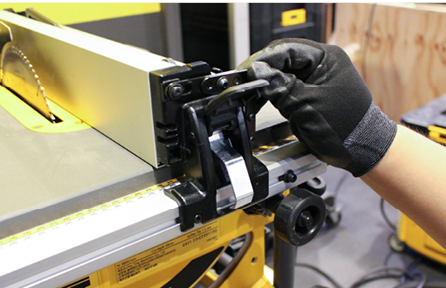

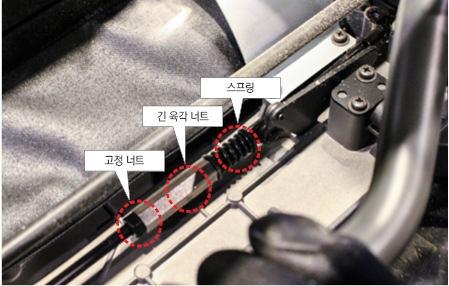

이 부분은 어렵다고 생각하시는 분들이 많으실 겁니다. 하지만 방법을 알면 쉽게 할 수 있습니다. 레일의 고정은 레일 고정 레버에 관절 형태로 연결되어서 스프링의 밀어주는 힘으로 레일을 눌러 움직이지 않도록 고정시켜주는 방식입니다. 테이블쏘를 뒤집어서 내부의 아래 쪽을 보면 레버에 연결된 바(축)와 바(축)를 밀어주는 스프링, 스프링을 받치고 있는 긴 육각 너트, 그리고 긴 육각너트를 고정시켜주는 검정색 고정 너트를 육안으로 확인 할 수 있습니다.

먼저 스프링에 힘이 작용하지 않도록 레버를 레일 움직일때의 방향으로 놓습니다. 그 다음, 스페너(13mm)를 이용해 긴 너트를 잡아주고, 그 상태에서 검은 색 너트를 느슨하게 풀어줍니다. 그러면 스프링을 받치고 있는 긴 너트를 쉽게 조정할 수 있게 되고, 스프링쪽으로 조이거나(레일 고정 힘 강해짐), 풀어서(레일 고정 힘 약해짐) 쉽게 조정할 수 있습니다. 조정이 끝난 후에는 다시 긴 너트가 움직이지 않도록 스패너로 잡아준 상태에서 검은색 고정 너트를 조여 줍니다. (긴 너트를 스프링 쪽으로 너무 많이 이동시키면, 스프링이 바(축)를 과하게 밀어 레버 고정이 되지 않기 때문에 주의해야 합니다.)

톱날이 위아래로 움직이지 않습니다. 뭐가 문제일까요?

A

사용 중 발생하는 톱밥(이물질)으로 인한 경우일 수 있습니다.

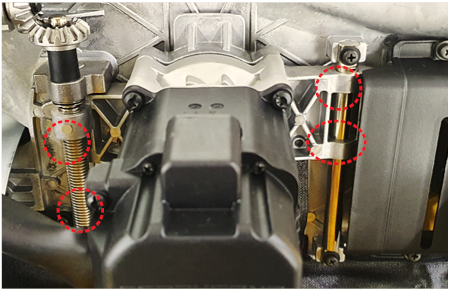

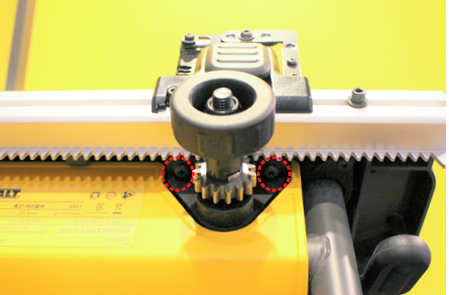

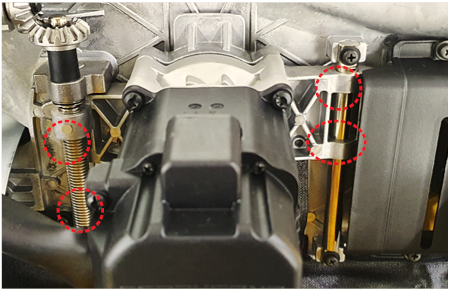

톱날이 위, 아래로 움직이지 않는 경우가 종종 발생합니다. 물론 제품의 고장으로 그러한 증상이 나타날 수도 있지만, 이런 증상으로 접수되는 대부분의 제품들은 사용 중 발생하는 톱밥(이물질)이 좌, 우에 있는 이동 축 사이에 유입되어 이동을 방해하는 경우입니다. 대롱이 달린 윤활제(WD-49)를 이동 축과 기어케이스 틈새에 각각 2~3회 씩 분사한 후, 핸들을 돌리면 상,하 구동이 정상적으로 되는 것을 확인 할 수 있습니다.

이물질이 낄 수 있는 축 부분. 이 네 부분에 WD-40을 뿌려 준다.

정리·사진 _ 이대훈 / 도움말 _ 스탠리블랙앤데커코리아 서비스팀 김영준 차장