불꽃·소음·분진無 10배 빠른 커팅

남양테크 드라이커터

절삭유 없이 모든 소재 잘라내는 드라이커터

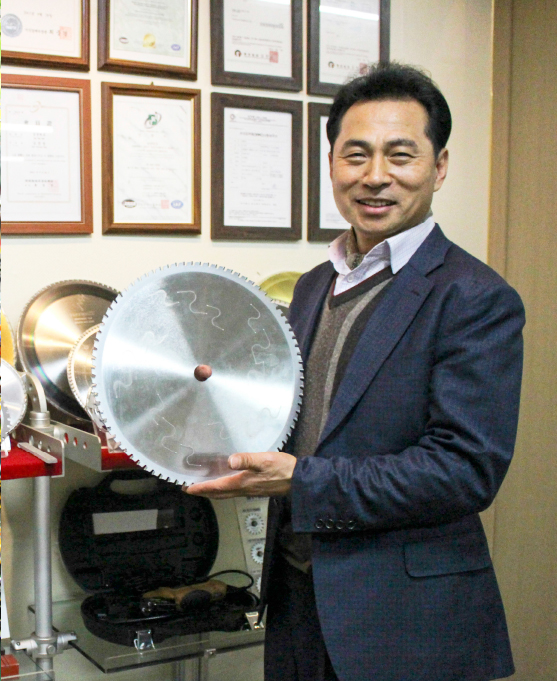

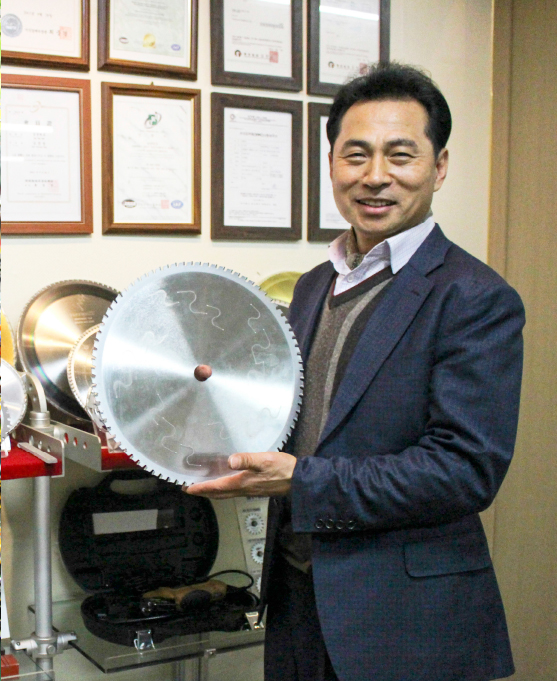

남양테크는 국내 톱 기술개발을 선도하며 3대째 이어온 기업이다. 김진영 대표는 1981년 서울 구로동에서 ‘남양공업사’로 창업한 이래 82년 초경 원형톱날 개발, 92년 세계 2번째이자 국내최초 드라이커터 개발에 이어 2000년 국내최초 COLD SAW BLADE 개발·생산, 2006년 금속용 톱날 가공기계의 완전 자동화설비 도입까지 최고의 톱날을 제조하기 위한 연구에 매진하고 있다.

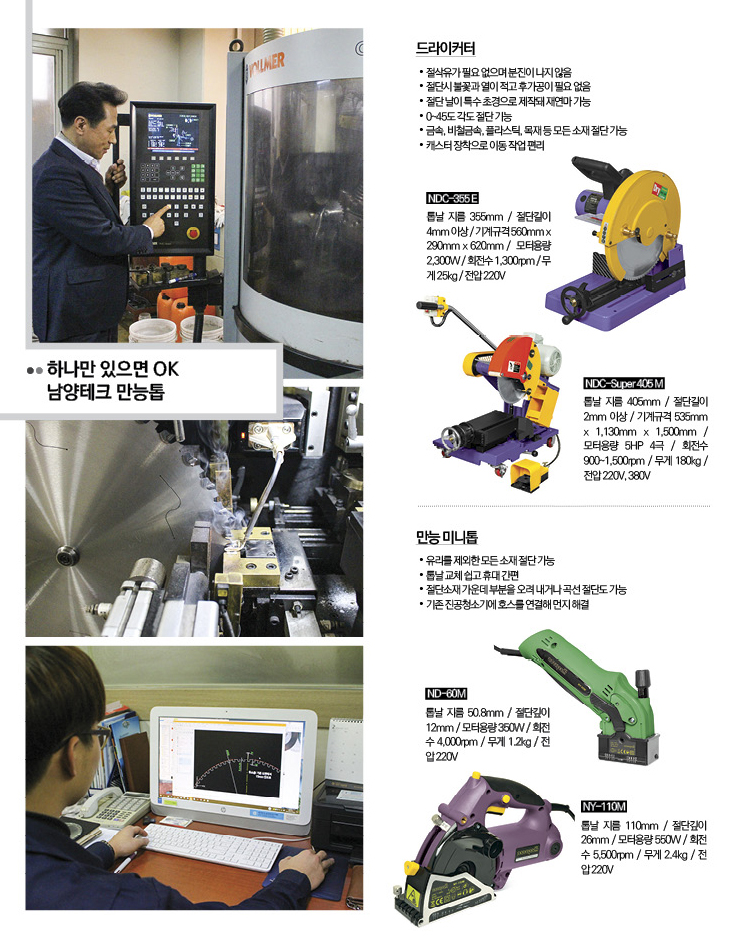

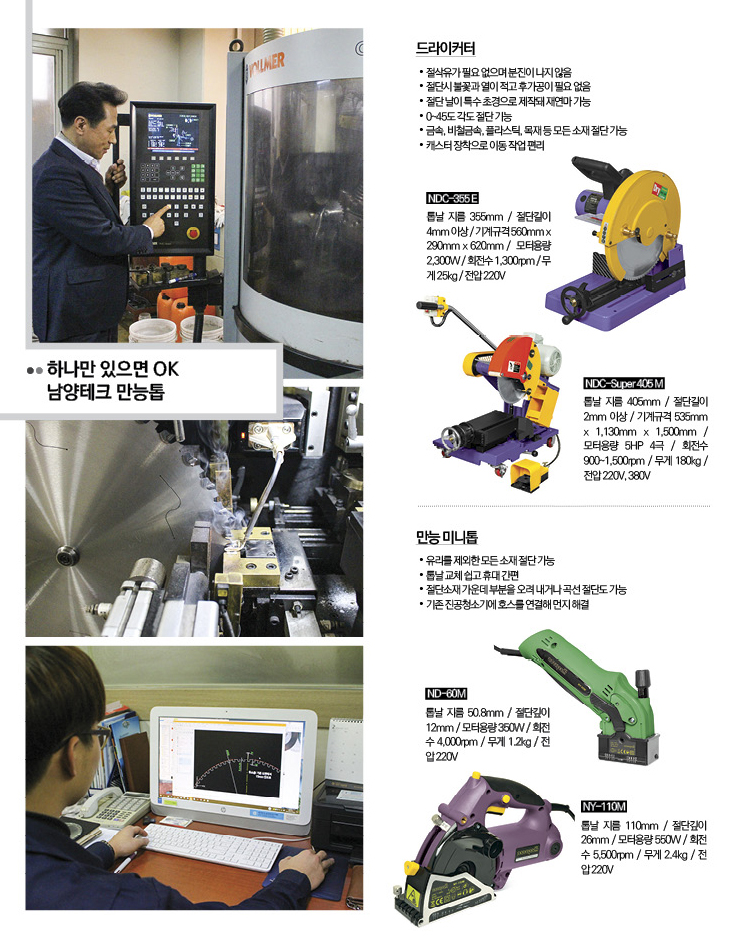

그는 일본에서 독점으로 생산하던 ‘드라이커터’를 국내최초로 개발했다. 드라이커터는 톱날 한 장으로 목재부터 PVC, 알루미늄, 동, 금속까지 대부분의 재료를 깔끔하게 절단할 수 있는 획기적인 제품. 절단 속도가 일반 절단기에 비해 5~10배 빠르며 절삭유가 필요 없다. 분진과 소음이 적으며 불꽃과 열도 발생하지 않아 안전하다. 이 드라이커터의 기술을 기반으로 국내 톱날 시장의 한 단계 도약을 기대하고 있다.

“현재 국내에서는 많이 사용하고 있는 절단용 제품은 레지노이드 숫돌, 즉 까만 절단석입니다. 톱은 수입품이 대부분이에요. 그 이유는 첫째로 톱날 만드는 원천 기술이 부족하고, 둘째로 톱날을 제조하기 위한 원자재가 국내서 생산되지 않기 때문입니다. 이 만능톱 드라이커터가 국산 톱의 새로운 시장을 열어갈 것이라 생각합니다.”

모든 제품에는 커팅 작업이 필수다. 조선, 자동차, 가전제품, 목재가구 등 생필품부터 산업용 부품까지 생산에 필요한 모든 커팅 작업은 톱이 해결해준다. 제품을 잘 만들기 위해서는 무엇보다 좋은 톱날이 필요하다. 하지만 국내는 톱 생산시장이 작고, 기술 또한 낙후된 실정이다. 국내 2천억 규모의 전체 톱 시장에서 수입품이 50% 이상을 차지한다. 특히 밴드쏘의 경우는 100% 수입에만 의존하고 있다. 이러한 상황에서 김 대표는 30년 가까이 톱의 국산화를 위해 한길 노력을 펼치고 있다.

단단한 초경톱날이 핵심… 각도, 깊이 조절로 성능 개선

“드라이커터는 일본이 처음 개발했어요. 1989년에 우연히 일본의 한 공구잡지를 읽게 됐는데, 절삭유 없이 먼지도 나지 않고 열도 안 나고 빠르게, 깨끗하게 커팅 할 수 있는 톱 기계를 개발한 내용이 나온 거예요. 그 당시 일반적인 상식으로는 전혀 불가능한 일이었거든요. 게다가 정확한 절단이 어떻게 가능할까 너무 궁금해 그 일본 업체를 직접 찾아갔어요. 제가 기계공학과 출신에 기계를 잘 알다보니 어떤 기술로 제조한 건지 바로 캐치할 수 있었어요.”

드라이커터의 핵심은 초경톱날이다. 텅스텐, 티타늄, 바나듐 등의 재료를 잘게 부숴 혼합하고, 작은 톱날 형태로 반죽해 구워낸다. 톱날을 더욱 단단하게 만들기 위해서는 초경 원재료를 눈에 보이지 않을 정도로 아주 잘게 분쇄하는 기술이 필요했다.

“쉬운 예로 반죽하는데 모래로 하는 것과 찰흙으로 하는 것, 밀가루로 하는 것이 다르잖아요. 밀가루는 굉장히 미세하게 부셔져 있어서 부드럽게 반죽이 잘 되고 찰지게 뭉쳐져 있어요. 일본에서도 그런 원리로 더 강한 초경 날 제작을 성공하게 된 것이죠.”

그는 처음에 일본에서 제조기계 자체를 수입해 드라이커터 제작을 시도했다. 그러나 회전이 빨라 금방 마모되는 등 불편한 점이 있었다. 이 부분을 개선하기 위해 남양테크는 직접 개발에 뛰어들기 시작했다.

“우선 톱날을 만들기 위해서 일본에서 만든 초경톱날을 가지고 국내 제조업체들을 찾아다녀봤어요. 그런데 이걸 제조할만한 기술을 가진 곳이 아무 곳도 없는 거예요. 어쩔 수 없이 일본서 수입을 하려 했는데, 초경 날만 팔지 않고 완제품만 판매한다는 거예요. 나중엔 A/S용으로 필요하다면서 일부 수입했어요. 3년이 걸렸어요. 원형 톱 판(샹크)은 수입을 못해서 국내 제품을 쓰기로 했고요.”

남양테크의 첫 번째 드라이커터가 완성됐다. 성능은 일본 제품의 60~70% 밖에 미치지 못했다. 국내 업체에서 기술을 적용해 만들 수 있는 덴 한계가 있었다. 그는 더 나은 성능의 톱을 개발하는 동시에 유럽의 기계 제조업체를 찾아봤다. 그러나 당시 일본서 60~70만원 하던 기계가 유럽에선 150만원으로 가격이 뛰었다. 결국 중국을 통해 드라이커터 케이스와 부품 일부를 제조할 수 있게 됐다. 초경은 일본서 수입, 케이스는 중국서 OEM, 톱날과 회전속도를 맞추는 핵심장치는 국내서 생산해 조립하는 구조를 갖추게 된 것이다. 그는 최적의 절단각도와 깊이 등 자료를 축적하며 연구를 거듭한 끝에 11년 만에 원하는 성능의 톱날을 개발해냈다.

몇 초만에 깔끔한 커팅… 재연마로 효율성 UP

드라이커터는 금속절단 작업에 탁월하다. 톱날의 소재와 크기, 용도에 따라 제품 종류는 다양하다. 일반 톱에 비해 가격은 3배 정도 비싸지만, 초경으로 제작돼 재연마가 가능하기 때문에 장기간 사용할 것을 고려한다면 훨씬 경제적이다. 또한 소음방지슬롯을 개발해 기존 톱날의 30% 이상 소음을 감소시켰다.

“톱을 두드려볼게요. 일반 톱은 징 하고 울리는 소리가 나죠. 그런데 저희 제품은 툭, 탁 하는 둔탁한 소리만 나요. 이런 차이입니다. 실제 기계 작동시킬 때는 소리가 더 강하게 울려 퍼지겠지요.”

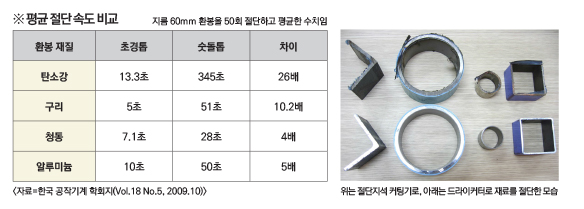

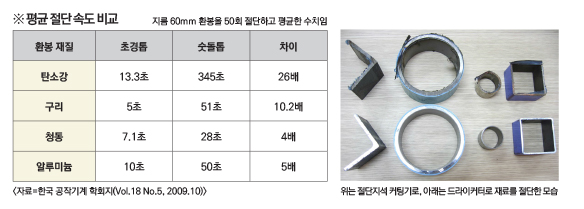

절단 속도는 일반 숫돌톱에 비해 5~10배 빠르다(표참조).

불꽃을 발생시키지 않아 화재의 위험이 없다. 절단 과정에 유해물질이 발생하지 않아 작업자의 건강도 고려한 제품이다.

“불꽃과 분진이 없기 때문에 화학물질이 호흡기로 들어가 진폐증과 같은 질병에 걸릴 확률이 현저하게 줄어듭니다. 이렇듯 효율은 높고, 환경오염은 줄일 수 있는 친환경적인 제품이에요.”

이 비결은 초경의 성능 뿐 아니라 원형 판의 두께에도 있다. 원형 판은 톱날에 비해 두께가 얇아 절단할 재료와의 마찰이 줄어들어 열이 발생하지 않는다. 빠른 커팅 덕분에 불꽃이 일어날 시간이 생기지 않고 절단면도 깨끗하다. 한국 공작기계 학회지(Vol.18 No.5, 2009.10)에 따르면 절단면을 1,000배로 확대 촬영한 결과 탄소강, 구리, 청동, 알루미늄 모두 절단지석 커팅기 절단의 경우 열에 의한 크고 작은 굴곡이 생겼으나 드라이커터는 열 영향이 아예 없거나 아주 작은 부분에만 존재한 것으로 나타났다.

‘톱밥을 보고 톱을 진료합니다’ 일본도 배워가는 세계적 기술

톱은 0.1mm의 아주 민감한 변화만으로도 성능 차이가 크다. 김 대표는 톱날을 규칙적으로 각도를 조절해 좌우 비대칭을 만들고, 상단을 미세하게 깎거나 곡선을 주는 등 눈에 보이지 않을 정도로 세밀한 공정을 통해 더 나은 톱날을 개발해내고 있다. 점차 강한 소재를 절단할 수 있고, 매끈한 커팅 능력을 자랑하게 됐다.

“톱은 그냥 개발하는 것이 아니라 어떤 부분을 개선해야할지 검사를 해봐야 합니다. 예를 들어 사람은 병명을 알기 위해 병원에서 혈액검사와 대·소변 검사를 하잖아요. 여기에 착안해 톱날에도 적용해봤어요. 소재에 대한 성분, 특성을 파악하고 어떤 문제가 생겼나 분석을 합니다. 그리고 톱밥 상태를 확인해요. 톱이 내놓은 대·소변인 거죠. 톱밥이 새까맣고 열이 나거나, 두껍거나, 삐뚤빼뚤 잘려나가 있으면 각도가 안 맞는 등 설계가 잘못된 거예요. 그럼 톱을 어떻게 바꿔야할지 알게 되고 수정해 제조하는 식으로 빨리 개발할 수 있었습니다.”

이러한 기술을 바탕으로 현재 남양테크는 12개의 특허와 실용신안을 보유하고, 태국, 싱가포르, 말레이시아 등 동남아와 독일 등지에 수출을 하고 있다. 일본이나 독일 등에서 수입하던 제품을 국내 기술로 생산해온 능력을 인정받아 지난 2011년에는 우수자본재 개발유공자 지식경제부장관상을 수상했다. 당시 심사를 담당한 교수진은 “남양테크의 기술력은 대통령상감을 뛰어넘는다”며 극찬하기도 했다. 국내 교수 및 학생들의 자문과 더불어 이제는 일본에서도 톱날 기술을 문의해온다. 실제로 인터뷰를 마치자마자 일본의 한 제조사에서 톱 제조기술을 배우러 방문해 있는 모습을 볼 수 있었다.

가정에서도 먼지 없이 간편한 만능 미니톱 출시

최근 남양테크는 드라이커터 외에도 산업, 가정 어디서나 쓸 수 있는 미니톱을 출시했다. 영국 EXACT사에서 생산한 미니톱을 수입해 남양테크에서 개발한 톱날을 장착했다. 영국에서는 3년 만에 150만대를 판매하며 폭발적인 인기를 끈 제품이다.

“인테리어 전시회에 출품을 했었는데 가정주부들에게 반응이 엄청 좋았어요. 현장 전시용으로 50개를 가져갔는데 하루 반 만에 다 팔렸거든요.”

이 톱은 유리를 제외한 모든 소재를 절단할 수 있는 만능 소형 톱 기계다. 철판, 타일, 세라믹, 슬레이트, 목재, 알루미늄, 플라스틱, MDF, 칩보드, 마루바닥 자재 등 인테리어 공사에 적합하고 조작이 쉬워 여성도 쉽게 사용 가능하다. 장점은 톱날 주변이 덮개로 둘러싸여 노출되어있지 않다는 것. 절단면에 기계를 대고 누르면서 톱날이 나오기 때문에 파편이 튀거나 다칠 위험이 거의 없다. 기계에 달린 호스를 청소기와 바로 연결해 분진을 빨아 당길 수 있어 먼지 없이 가정에서 사용하기 편하다. 또한 타일 등 소재 가운데 부분만 간단히 오려낼 수 있다. 산업 현장에도 잘 맞아 최근 포스코, 효성중공업 등 대기업에서도 이 미니톱을 사용하고 있다. 가격은 20만원대이며 견고하게 제조돼 A/S도 거의 발생하지 않는다.

이렇듯 뛰어난 기술과 제품을 지닌 남양테크는 그동안 판매보다는 연구 개발에 몰두해왔다. 때론 타 업체에서 특허법을 위반하고 톱을 그대로 카피해 판매하는 경우도 있다고 한다. 그럼에도 김 대표는 더 우수한 성능의 톱날 개발을 위해 연구한다.

“저는 소비자들이 해결하지 못한 문제점을 연구하고 개발해 문제를 풀어줄 때 그 분들이 기뻐하는 모습을 보면 제일 행복해요. 사업가라기보다는 엔지니어가 확실한 것 같아요.”

그는 다이아몬드 톱, 하이스 톱 등 앞으로 스테인리스 커팅과 건축자재 등 신소재 커팅을 위한 기술 개발에 매진하고 있다. 톱 하나만큼은 세계 최고를 만들고 싶다는 바람이다.

글·사진_장여진